মার্জারিন উৎপাদনে দুটি অংশ রয়েছে: কাঁচামাল তৈরি এবং শীতলকরণ এবং প্লাস্টিকাইজিং। প্রধান সরঞ্জামগুলির মধ্যে রয়েছে প্রস্তুতির ট্যাঙ্ক, এইচপি পাম্প, ভোটার (স্ক্র্যাপড সারফেস হিট এক্সচেঞ্জার), পিন রটার মেশিন, রেফ্রিজারেশন ইউনিট, মার্জারিন ফিলিং মেশিন এবং ইত্যাদি।

পূর্ববর্তী প্রক্রিয়াটি হল তেল ফেজ এবং জলের ফেজ, পরিমাপ এবং মিশ্রণের ইমালসিফিকেশন তেল ফেজ এবং ওয়াটার ফেজ, যাতে পরবর্তী প্রক্রিয়াটির জন্য উপাদান খাওয়ানোর জন্য প্রস্তুত করা যায়। শেষ প্রক্রিয়া ক্রমাগত শীতল প্লাস্টিকাইজিং এবং পণ্য প্যাকেজিং হয়.

মার্জারিনের কাঁচামাল তৈরির প্রক্রিয়া চিত্র 1 এ দেখানো হয়েছে:

1. গাঁজানো দুধ

কিছু মার্জারিন সূত্র দুধ যোগ করার জন্য, এবং দুধ পরে ল্যাকটিক অ্যাসিড ব্যাকটেরিয়া গাঁজন প্রাকৃতিক ক্রিম একটি অনুরূপ গন্ধ উত্পাদন করতে পারেন, তাই কারখানা দুধ এবং জল মিশ্রিত.

2. জল মেশানো

মার্জারিনের সূত্রে জল এবং জলে দ্রবণীয় সংযোজন, যেমন গাঁজানো দুধ, লবণ, প্রিজারভেটিভ ইত্যাদি, জলের ফেজ মিক্সিং এবং মিটারিং ট্যাঙ্কে নির্ধারিত অনুপাতে নাড়া ও মিশ্রিত করা হয়, যাতে জলের ফেজ উপাদানগুলি একটি অভিন্ন সমাধানে দ্রবীভূত হয়।

3. তেল ফেজ মিশ্রণ

বিভিন্ন স্পেসিফিকেশনের কাঁচা তেল প্রথমে নির্ধারিত অনুপাত অনুযায়ী তেল মেশানো ট্যাঙ্কে মেশানো হয় এবং তারপরে তেল-দ্রবণীয় সংযোজন, যেমন ইমালসিফায়ার, অ্যান্টিঅক্সিডেন্ট, তেল-দ্রবণীয় রঙ্গক, তেল-দ্রবণীয় সেলুলোজ ইত্যাদি যোগ করা হয়। অনুপাত অনুযায়ী তেল ফেজ, মিটারিং ট্যাঙ্কের সাথে মিশ্রিত করা হয় এবং একটি অভিন্ন তেলের ফেজ গঠনের জন্য আলোড়িত হয়।

4. ইমালসন

মার্জারিনের ইমালসিফিকেশন উদ্দেশ্য হল জলীয় পর্যায়কে সমানভাবে এবং স্থিরভাবে তেল পর্যায়ে ছড়িয়ে দেওয়া, এবং জলীয় পর্যায়ের বিচ্ছুরণ ডিগ্রী পণ্যের গুণমানের উপর দারুণ প্রভাব ফেলে। যেহেতু মার্জারিনের গন্ধ পানির পর্যায়ের কণার আকারের সাথে ঘনিষ্ঠভাবে সম্পর্কিত, তাই জলের পর্যায়ে অণুজীবের বংশবিস্তার হয়, সাধারণ ব্যাকটেরিয়ার আকার 1-5 মাইক্রন, তাই জলের ফোঁটা 10-20 মাইক্রন মাইক্রোন বা ছোট পরিসর ব্যাকটেরিয়ার বংশবিস্তার সীমিত করতে পারে, তাই জলের ফেজ বিচ্ছুরণ খুব সূক্ষ্ম, জলের ফেজ কণা খুব ছোট মার্জারিন স্বাদ হারান; বিচ্ছুরণ যথেষ্ট নয়, জল ফেজ কণা খুব বড়, মার্জারিন দূষিত রূপান্তরিত করবে. মার্জারিনে জলীয় পর্যায়ে বিচ্ছুরণের ডিগ্রি এবং পণ্যের প্রকৃতির মধ্যে সম্পর্ক মোটামুটি নিম্নরূপ:

| জল ড্রপ মাত্রা (মাইক্রোমিটার) | মার্জারিন এর স্বাদ |

| 1 এর কম (প্রায় 80-85% জল পর্ব) | ভারী এবং কম স্বাদ |

| 30-40 (জল পর্যায়ের 1% এর কম) | ভাল স্বাদ, নির্জীব হতে সহজ |

| 1-5 (জল পর্বের প্রায় 95%) | ভাল স্বাদ, নির্জীব হওয়া সহজ নয় |

| 5-10 (জল পর্বের প্রায় 4%) | |

| 10-20 (জল পর্যায়ের প্রায় 1%) |

এটা দেখা যায় যে ইমালসিফিকেশন অপারেশন একটি নির্দিষ্ট ডিগ্রী বিচ্ছুরণ প্রয়োজনীয়তা পৌঁছাতে হবে।

পানির পর্যায় এবং তেলের পর্যায়কে পূর্বের পর্যায়ের সাথে আলাদাভাবে এবং সমানভাবে মিশ্রিত করার উদ্দেশ্য হল তেল ও পানির দুই ধাপের ইমালসিফিকেশন এবং মিশ্রণের পরে সমগ্র ইমালশনের অভিন্ন সামঞ্জস্য নিশ্চিত করা। ইমালসিফিকেশন মিক্সিং হল, অপারেশন সমস্যা 50-60 ডিগ্রী, জল ফেজ মাপা তেল ফেজ যোগ করা হয়, যান্ত্রিক stirring বা পাম্প চক্র আলোড়ন, জল ফেজ সম্পূর্ণরূপে তেল ফেজ, ল্যাটেক্স গঠন বিচ্ছুরিত হয়. কিন্তু ল্যাটেক্স তরল এই ধরনের খুব অস্থির, খেলার মাঠের তেল এবং জল বিচ্ছেদ প্রপঞ্চে নাড়া হতে পারে বন্ধ.

মিশ্র ইমালসন বিতরণ করার পরে, পণ্যটি প্যাকেজ করা না হওয়া পর্যন্ত শীতলকরণ এবং প্লাস্টিকাইজিং প্রক্রিয়া চালানো হয়।

একটি নমনীয় মার্জারিন পণ্য তৈরি করতে ইমালসনকে অবশ্যই ঠান্ডা এবং প্লাস্টিকাইজ করতে হবে। বর্তমানে, এটি প্রধানত ভোটার বা স্ক্র্যাপড সারফেস হিট এক্সচেঞ্জার (ইউনিট A), পিন রটার মেশিন বা নীডিং মেশিন (ইউনিট সি) এবং বিশ্রামের টিউব (ইউনিট বি) সহ বন্ধ ক্রমাগত নিভেন প্লাস্টিকাইজিং ডিভাইস গ্রহণ করে। প্রযুক্তিগত প্রক্রিয়া চিত্র 2 এ দেখানো হয়েছে:

এই সরঞ্জামগুলির সেটের নিম্নলিখিত বৈশিষ্ট্য রয়েছে:

1. উচ্চ চাপ বায়ুরোধী ক্রমাগত অপারেশন

প্রিমিক্সড ইমালসনটি ভোটারের জন্য একটি উচ্চ চাপের পাম্প দ্বারা নিভেন সিলিন্ডারে খাওয়ানো হয়। উচ্চ চাপ ইউনিট জুড়ে প্রতিরোধের অতিক্রম করতে পারে, উচ্চ চাপ অপারেশন ছাড়াও পণ্য পাতলা এবং মসৃণ করতে পারেন. বন্ধ অপারেশন ইমালসন মিশ্রিত জল quenching এবং ঘনীভবন কারণে বায়ু এবং বায়ু প্রতিরোধ করতে পারে, পণ্য স্বাস্থ্য প্রয়োজনীয়তা নিশ্চিত, হিমায়ন ক্ষতি কমাতে.

2. quenching এবং emulsification

ইমালসনকে দ্রুত ঠান্ডা করার জন্য ভোটারে অ্যামোনিয়া বা ফ্রেয়ন দিয়ে ইমালসনটি নিভিয়ে দেওয়া হয়, যাতে ছোট স্ফটিক কণা, সাধারণত 1-5 মাইক্রন তৈরি হয়, যাতে স্বাদ সূক্ষ্ম হয়। এছাড়াও, ভোটারে ঘূর্ণায়মান শ্যাফ্টের স্ক্র্যাপারটি সিলিন্ডারের ভিতরের দেয়ালের সাথে ঘনিষ্ঠভাবে সংযুক্ত থাকে, তাই স্ক্র্যাপারটি কেবল অভ্যন্তরীণ প্রাচীরের সাথে লেগে থাকা ক্রিস্টালাইজেশনকে ক্রমাগত স্ক্র্যাপ করতে পারে না, তবে ইমালসনকে বিচ্ছুরিত করতে পারে। স্বর emulsification প্রয়োজনীয়তা.

3. গিঁট ও ঘন করা (পিন রটার মেশিন)

যদিও ভোটার দ্বারা ঠাণ্ডা ইমালসন স্ফটিক তৈরি করতে শুরু করেছে, তবুও এটি একটি নির্দিষ্ট সময়ের মধ্যে বাড়তে হবে। যদি ইমালসনকে বিশ্রামে স্ফটিক করার অনুমতি দেওয়া হয়, তবে কঠিন লিপিড স্ফটিকগুলির একটি নেটওয়ার্ক তৈরি হবে। ফলাফল হল যে ঠান্ডা ইমালসন কোন প্লাস্টিকতা ছাড়াই খুব শক্ত ভর তৈরি করবে। অতএব, নির্দিষ্ট প্লাস্টিসিটি সহ মার্জারিন পণ্যগুলি পেতে, ইমালসন সামগ্রিক নেটওয়ার্ক কাঠামো গঠনের আগে যান্ত্রিক উপায়ে নেটওয়ার্ক কাঠামোটি ভেঙে ফেলতে হবে, যাতে ঘনত্ব হ্রাস করার প্রভাব অর্জন করা যায়। পিন রটার মেশিনে গিঁট এবং ডি-থিকনিং প্রধানত সঞ্চালিত হয়।

ইউনিট A (ভোটর) আসলে একটি স্ক্র্যাপার কুলিং ডিভাইস। উচ্চ-চাপ পাম্প দ্বারা ইমালসনটি বন্ধ ইউনিট A (ভোটর) তে চালিত হয়। উপাদানটি শীতল সিলিন্ডার এবং ঘূর্ণায়মান শ্যাফ্টের মধ্যবর্তী চ্যানেলের মধ্য দিয়ে যায় এবং শীতল মাধ্যমটি নিভানোর মাধ্যমে উপাদানের তাপমাত্রা দ্রুত হ্রাস পায়। খাদের পৃষ্ঠে দুটি সারি স্ক্র্যাপার সাজানো হয়। ভোটারের অভ্যন্তরীণ পৃষ্ঠে গঠিত স্ফটিকগুলিকে উচ্চ-গতির ঘূর্ণায়মান স্ক্র্যাপার দ্বারা স্ক্র্যাপ করা হয় যাতে সর্বদা নতুন শীতল পৃষ্ঠটি উন্মোচিত হয় এবং দক্ষ তাপ স্থানান্তর বজায় থাকে। ইমালসন স্ক্র্যাপারের কর্মের অধীনে ছড়িয়ে দেওয়া যেতে পারে। যখন উপাদানটি ইউনিট A (ভোটেটর) এর মধ্য দিয়ে যায়, তখন তাপমাত্রা 10-20 ডিগ্রিতে নেমে যায়, যা তেলের গলনাঙ্কের চেয়ে কম। যদিও তেলটি স্ফটিক হতে শুরু করে, তবে এটি এখনও একটি কঠিন অবস্থা তৈরি করেনি। এই সময়ে, ইমালসন শীতল অবস্থায় থাকে এবং এটি একটি ঘন তরল।

ইউনিট A (ভোটর) এর ঘূর্ণন অক্ষ ফাঁপা। অপারেশন চলাকালীন, 50-60 ডিগ্রি গরম জল ঘূর্ণন অক্ষের কেন্দ্রে ঢেলে দেওয়া হয় যাতে অক্ষের উপর ক্রিস্টালাইজেশন বন্ধন এবং নিরাময় এবং বাধা সৃষ্টি হয়।

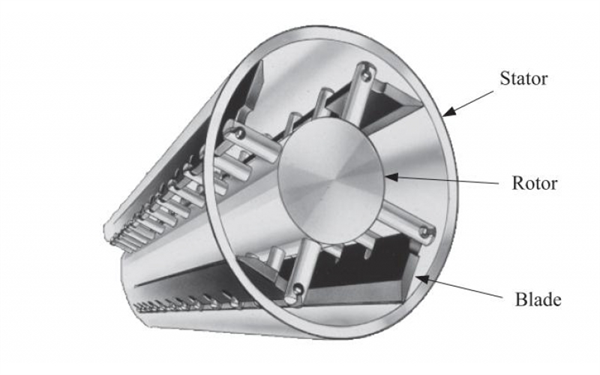

ইউনিট সি (পিন রটার মেশিন) হল গিঁট দেওয়া এবং ডি-থিকেনিং ডিভাইস, যেমনটি উপরের চিত্রে দেখানো হয়েছে। ঘূর্ণায়মান শ্যাফ্টে দুটি সারি ধাতব বোল্ট ইনস্টল করা হয় এবং সিলিন্ডারের ভিতরের দেওয়ালে এক সারি স্থির ধাতব বোল্ট ইনস্টল করা হয়, যা শ্যাফ্টের ধাতব বোল্টের সাথে আটকে থাকে এবং একে অপরকে স্পর্শ করে না। যখন শ্যাফ্টটি উচ্চ গতিতে ঘোরে, তখন শ্যাফটের ধাতব বোল্টগুলি স্থির ধাতব বোল্টগুলির ফাঁক দিয়ে যায় এবং উপাদানটি সম্পূর্ণরূপে গিঁটে যায়। এই কর্মের অধীনে, এটি স্ফটিকগুলির বৃদ্ধিকে উন্নীত করতে পারে, স্ফটিক নেটওয়ার্ক গঠনকে ধ্বংস করতে পারে, বিচ্ছিন্ন স্ফটিক তৈরি করতে পারে, সামঞ্জস্য হ্রাস করতে পারে এবং প্লাস্টিকতা বাড়াতে পারে।

ইউনিট সি (পিন রটার মেশিন) শুধুমাত্র অতি ঠান্ডা রাতে একটি শক্তিশালী ঝাঁকুনি প্রভাব পালন করে, তাই এটি শুধুমাত্র তাপ সংরক্ষণের প্রয়োজন এবং শীতল করার প্রয়োজন নেই। ক্রিস্টালাইজেশন তাপ নির্গত হওয়ার সাথে সাথে (প্রায় 50KCAL/KG), এবং ঘর্ষণ দ্বারা উত্পন্ন তাপ, ইউনিট C (পিন রটার ম্যাকজাইন) এর ডিসচার্জ তাপমাত্রা ফিড তাপমাত্রার চেয়ে বেশি। এই সময়ে, স্ফটিককরণ প্রায় 70% সম্পূর্ণ, তবে এটি এখনও নরম। চূড়ান্ত পণ্য এক্সট্রুশন ভালভ মাধ্যমে মুক্তি হয়, এবং এটি একটি নির্দিষ্ট সময়ের পরে শক্ত হয়ে যাবে।

সি ইউনিট (পিন রটার মেশিন) থেকে মার্জারিন পাঠানোর পরে, এটি একটি নির্দিষ্ট তাপমাত্রায় তাপ চিকিত্সা করা প্রয়োজন। সাধারণত, পণ্যটি গলনাঙ্কের নীচে 10 ডিগ্রি তাপমাত্রায় 48 ঘন্টার বেশি সময় ধরে রাখা হয়। এই চিকিত্সা ripening বলা হয়। রান্না করা পণ্য ব্যবহারের জন্য সরাসরি খাদ্য প্রক্রিয়াকরণ প্ল্যান্টে পাঠানো যেতে পারে।

পোস্টের সময়: অক্টোবর-14-2022